2.攪拌對安裝

將攪拌頭放在手里或放入專用的夾持工具里。

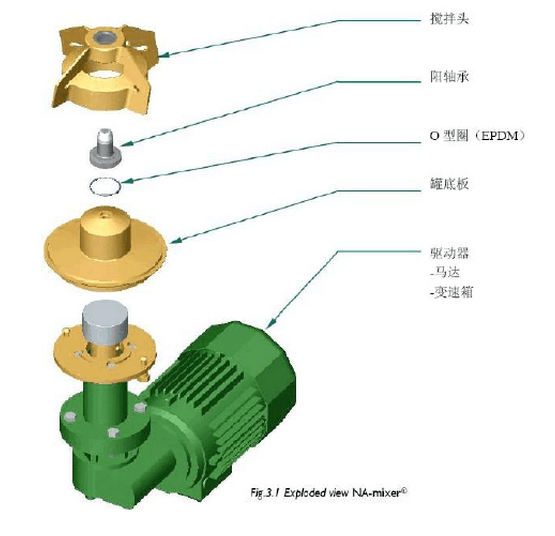

仔細定位攪拌頭的位置,并將其對準放置在罐底板上。不能將攪拌頭落入陽軸承上;因為軸承表面非常脆弱,并且極易受損。用手旋轉攪拌頭,確保其旋轉不產生任何刮擦聲。

3.驅動器安裝

GMP 50, GMP 100 和GMP 500

1. 將外部驅動頭插入罐底板,將其上的槽對準罐底板上的兩處螺絲釘放置。

2. 將驅動器右旋15度,或將其旋轉到停止位置。 3. 使用扳手正確安裝兩個螺母。 GMP 1 000 和GMP 2 000

1. 將外部驅動頭插入罐底板,將其上的鎖定螺紋放入罐底板上的兩個橢圓形洞孔。 2. 將驅動器右旋10度,或將其旋轉到停止位置。 3. 使用扳手正確安裝兩個螺母。

4.啟動

1 將驅動器與動力源相連接。

2. 將**高/**低速度和加速時間/延遲時間調整到與實際產品適用的數值,并調整相應容量:更大攪拌容量⇒更長攪拌時間

3. 將GMP-攪拌器啟動幾秒鐘,確保攪拌頭按照順時針方向旋轉。(參見上文描述) 4 啟動攪拌器,并將其速度緩慢提升到工作轉速。

5.運行

運行條件:

處理介質: 1cp**800cp的牛頓液體 介質溫度: **高溫度達135° C

壓力: 針對實際使用壓力容器,參見相關運算

容器比例: 1:1 - 1:2 (D:H)(當攪拌中必須要有渦流時的推薦比例) 運行原則: 裝料原則:

在將固體物質裝入攪拌器之前,應在容器內加入足夠多的液體并運行攪拌器。不可將大量固體堆積在容器底部,這樣可能造成攪拌頭的磁力退耦。 攪拌原則:

根據經驗,**佳攪拌效果是在容器內的液體運動顯示湍流并開始形成渦流時獲得。 空轉運行:

攪拌器不能在干燥狀態下空轉。干轉的軸承表面會發生切變,產生噪音,**后導致破裂。 如果攪拌器在下列典型情況下運行,則必須采取預防措施: o 高速

o 在熱的注射用水里 o 處于常壓下

o 蒸氣殺菌過程中及完成之后

在工藝驗證工作中上述四個因素要仔細考慮,并加以控制,以避免出現嚴重損失。 因為突然產生的液體沸騰及氣穴現象,在機器的陽性及陰性部件之間極可能快速產生完全干燥的表面。此時的典型情況是:

高頻率噪聲---隆隆聲---磁性退耦---可能的軸承損壞

此時應立即停止運行攪拌器,檢查機器的陽軸承,確保其金屬與金屬直接接觸完全,并且是緊合的。確保攪拌頭沒有碰撞到任何容器表面。檢查軸承是否出現裂縫及損壞。 以下調整可以減輕或消除以上所描述的情況:

降低攪拌器速度到工藝要求**小速度 給容器加壓,避免內部液體沸騰

酸堿度限度:

軸承的制成材料,碳化鎢(陽性及陰性)可以允許軸承與酸堿度處于3到10之間液體持續接觸。如果液體的酸堿度超出這個范圍(**大范圍為2-12),則每次液體處理,軸承與液體的接觸時間必須限制在**高處理時間15分鐘以下。這種情況下的常規處理將極大地影響軸承材料的使用壽命。而軸承的制成材料碳化硅(陽性及陰性)可以將酸堿度限度擴大到了1-14。

6.清洗

1.罐底閥一直打開以連續排出清洗和淋洗的液體。如果噴淋球覆蓋了包括攪拌頭的所有表面,將可以完成完全CIP。這是因為攪拌頭的開放結構。它將與罐內表面用同樣方式清洗并達到同等程度的清潔。攪拌器應該保持大約100rpm的轉速。

2.如果噴淋球只覆蓋了罐上部的內表面: --關閉罐底閥 將淋洗或淋洗液加入罐中,直到攪拌頭被完全覆蓋。 --運行攪拌器,大約100rpm,10分鐘 --排空罐

7.維護/保養

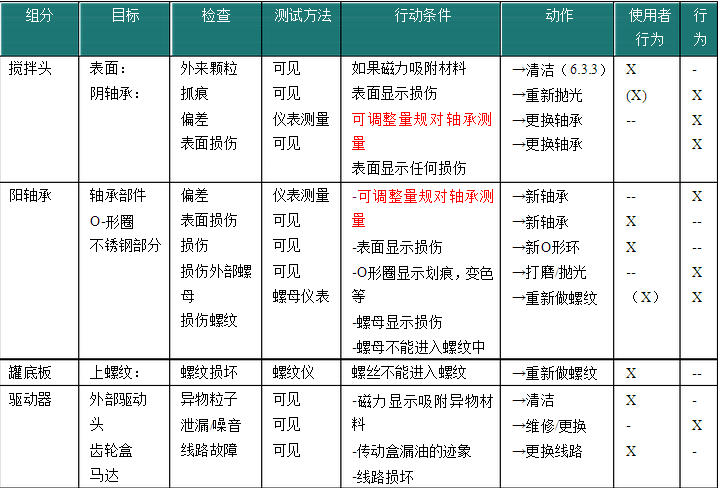

以下檢查應該作為日常維護進行,(每6個月)保證沒有攪拌系統操作問題。有腐蝕性的或高固體含量的產品可能更快地磨壞軸承。

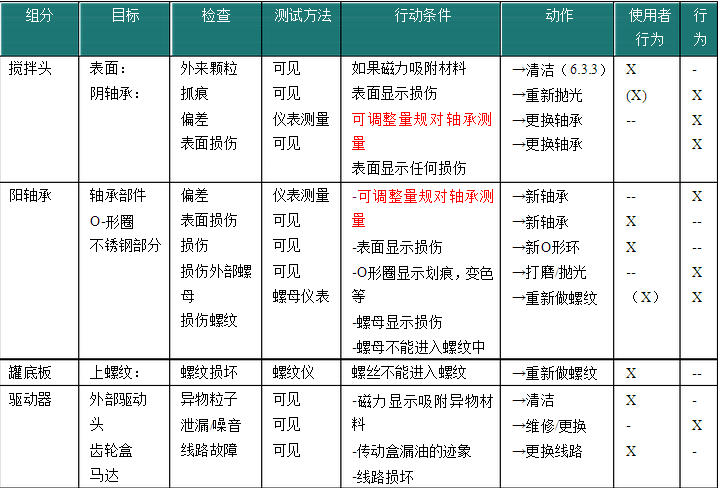

隆隆聲音、脫落和高音調聲音以及其他罕見的噪音可能表示軸承磨損了。 在維護或保養時,確保考慮過警告和禁止,如下是該手冊之前提過的說明: